Poursuivant notre série sur les fibres naturelles, nous allons dans cet article nous pencher sur l’une des fibres les plus anciennes utilisées par l’homme et qui présente encore un grand intérêt aujourd’hui. Le lin est plus absorbant que le coton et sèche plus rapidement. Il possède une remarquable capacité de thermorégulation, ce qui permet de porter des vêtements confortables quel que soit le climat. Il est hypoallergénique et conserve sa forme sans rétrécir ni s’étirer. Bien qu’il se froisse facilement, il supporte un fer à repasser très chaud et, s’il se salit, il est facile à nettoyer.

Le tissu de lin, produit de manière durable à partir des longues fibres de la plante de lin, est doux, durable et souvent considéré comme un luxe. Jetons un coup d’œil sur tout le travail nécessaire à la production de cette fibre extraordinaire.

Le lin, une plante annuelle des climats tempérés

Le lin (Linum usitatissimum) est une plante annuelle discrète qui est cultivée dans les climats tempérés depuis au moins 5 000 ans. La plante ne produit pas seulement des graines de lin nutritives et de l’huile de lin. La tige et la racine entières sont utilisées pour fabriquer l’une des fibres naturelles les plus confortables au monde. Cette culture, qui demande peu d’entretien, est extrêmement durable. Elle nécessite peu d’eau et pas ou très peu d’engrais ou de pesticides.

Traditionnellement, les graines de lin étaient semées à la volée, c’est-à-dire en jetant les graines à la main de manière rythmée, sur-le-champ. Pour un semis uniforme, une main expérimentée était nécessaire. La germination des graines de lin peut prendre jusqu’à un mois.

Environ 50 jours après la germination, la plante commence à fleurir, avec de petites fleurs en forme de coupes qui durent un jour chacune. Cette floraison se poursuit pendant une vingtaine de jours et, après une trentaine de jours, les graines arrivent à maturité et la plante de 40 à 60 cm est prête à être récoltée.

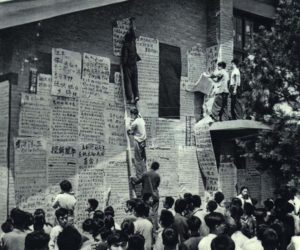

Le lin dans l’histoire

Il semble que le lin sauvage ait également été utilisé pour fabriquer des tissus à l’époque préhistorique. Des restes de fibres de lin datant d’environ 30 000 ans ont été découverts dans une grotte du sud-est de l’Europe, et des fibres vieilles de 10 000 ans ont été retrouvées dans un lac suisse. Les anciens Égyptiens utilisaient le lin comme couverture spéciale pour les momies, car il symbolisait la lumière et la pureté, et on le considérait si précieux qu’il pouvait servir de monnaie.

En Mésopotamie, le lin était considéré comme un tissu raffiné, porté par les prêtres ou les riches, et utilisé pour orner les statues religieuses. Progressivement, le lin est devenu l’une des fibres naturelles les plus courantes et a été produit dans une grande partie de l’Europe et dans les colonies américaines.

Avec l’avènement de la production industrialisée du coton, le lin a toutefois perdu son rang. Le traitement laborieux nécessaire à la production de la fibre l’a empêché de rivaliser avec le coton produit en masse. Aujourd’hui, le lin ne représente plus que 1 % de l’industrie des fibres naturelles.

La France est le premier pays producteur de lin textile dans le monde

La France reste le principal producteur de lin textile dans le monde. Ses secteurs de production sont principalement en Normandie, en Picardie, dans les Hauts-de-France et en Bretagne. La Normandie à elle seule, grâce à ses conditions climatiques exceptionnelles et au savoir-faire de ses liniculteurs, assure une très grosse partie du marché mondial.

Entre 2017 et 2020, les surfaces cultivées en lin ont progressé de 40 %. La France conforte ainsi ce secteur d’excellence qui la met au premier rang mondial dans la production et la qualité.

Traitement du lin

La récolte

La plante de lin est arrachée une fois que les graines sont arrivées à maturité. Contrairement à une coupe de la plante, l’arrachage permet d’obtenir une fibre plus longue, car elle inclut la racine. La plante entière se tient également mieux lors de l’étape suivante. L’arrachage peut être un travail très pénible lorsqu’il est effectué à la main, mais les entreprises agricoles utilisent une machine, l’arracheuse, pour déraciner le lin.

Le rouissage

La première étape de transformation du lin, le rouissage au sol ou « à la rosée », est un procédé naturel. C’est également à cette étape que les graines sont récupérées pour être exploitées par la suite.

Une semaine après l’arrachage, les liniculteurs récoltent les graines en reprenant les pailles avec une machine qui sépare les graines de la plante. Ces graines seront semées l’année suivante ou transformées en huile ou en aliment.

Pour récolter les fibres proprement dites, il faut dissoudre la pectose et les tissus cellulaires qui les lient.

Le rouissage est une étape clé pour la qualité des fibres de lin. Il faut une alternance de pluie, de soleil et de brise pour que la paille commence à se séparer de la fibre. Le liniculteur apporte à cette étape tout son savoir-faire acquis grâce à de nombreuses années d’expérience.

L’alternance de pluie et de soleil a pour action de dissocier les parties fibreuses de la plante grâce au développement naturel des micro-organismes présents sur le sol et ce, pour faciliter l’extraction de la fibre. En fonction de la météo, le rouissage peut durer de 2 semaines à plusieurs mois, période pendant laquelle les tiges de lin couchées sont retournées régulièrement pour obtenir un rouissage homogène.

Lorsque le rouissage est avancé, le liniculteur apporte un échantillon de paille au teillage qui permet de séparer la paille de la fibre.

Avec l’aide des techniciens, il contrôle la qualité de la fibre. Ils décident ensemble si le lin doit être ramassé ou attendre encore une averse pour affiner le rouissage.

Lorsque les tiges sont sèches, elles sont finalement ramassées, enroulées en « balles » et stockées pour entamer le processus de teillage.

Le teillage

Le teillage est la première étape de transformation de la paille de lin rouie : la séparation entre les fibres et le bois de la plante par battage de la matière.

Pour pouvoir les exploiter, les fibres doivent être débarrassées du bois présent au centre de la tige (qui sera ensuite valorisée sous forme de paillettes de bois pour le jardinage, les litières animales, l’aggloméré…).

Les étapes successives du processus de transformation sont l’égrenage, l’étirage, le broyage et le battage. Les fibres obtenues se classent en deux catégories : fibre longue (le long brin ou filasse) et fibre courte (les étoupes).

Arrivées à l’usine, les pailles sont étalées sous forme de nappes. Le travail du teilleur est très important pour obtenir une nappe bien régulière. Lors de l’étirage, l’épaisseur de la nappe diminue progressivement en passant entre une série de disques dentés. Les pailles sont ensuite broyées par des cylindres à grosses dentures au début puis à fines dentures par la suite. Les fragments de paille sont récupérés par aspiration.

Lors de l’écangage (séparation des fibres et du bois de lin), les fibres sont nettoyées par des tambours munis de lames de faible épaisseur. Elles frottent les tiges à une vitesse proche de 200 tours par minute. Les fibres courtes, moins résistantes, sont récupérées par aspiration sous la teilleuse. En bout de ligne, les opérateurs font un tri afin d’homogénéiser les lots.

Le lin teillé ou fibres longues est conditionné en rouleaux d’environ 100 kg. Un hectare de lin produit en moyenne entre 1 200 et 1 400 kg de lin teillé.

Le peignage

Le peignage conclut les étapes de transformation de la plante et introduit l’étape de filature. Cette opération mécanique vise à calibrer, paralléliser, étirer et finalement préparer la filasse en un ruban homogène et doux, prêt à être filé.

La filature industrielle et le filage traditionnel

La filature industrielle comprend différentes opérations qui ont pour but de transformer les fibres en fil. Homogénéisé et étiré, le ruban devient mèche et est ensuite filé en appliquant une torsion. Il existe 2 techniques qui diffèrent selon le type de fil à produire : la filature « au mouillé » avec immersion dans une eau chauffée à 60°C. Celle-ci facilite le glissement des fibres et permet de réaliser des fils fins, utilisés dans l’habillement ou le linge de maison. La filature « au sec » permet d’obtenir des fils plus rustiques et plus épais qui seront excellents pour la décoration ou les cordes.

Le filage du lin à l’aide d’un rouet ou d’un fuseau nécessite de l’humidité. L’humidification des fibres active la pectose restante et les aide à s’agglutiner, ce qui permet d’obtenir un fil plus lisse. Pour ce faire, il suffit de plonger périodiquement les doigts dans une tasse d’eau.

Les fibres qui proviennent de la tige d’une plante sont appelées fibres libériennes (ou fibres de phloème). Les fibres libériennes étant très longues, elles ne nécessitent pas autant de torsion que les fibres plus courtes, comme la laine ou le coton. Le fil de lin peut être introduit rapidement dans la canette après une torsion minimale par le rouet.

Le lin écologique

Bien qu’il soit rare de trouver du lin cultivé en agriculture biologique, comme vous pouvez le constater, jusqu’à ce stade du processus, le lin est incroyablement pur et naturel. Ce n’est que lorsque le tissu est traité pour devenir « infroissable » ou ignifugé, blanchi à l’eau de javel ou teint chimiquement que des éléments défavorables sont introduits dans le lin.

Les fibres libériennes sont en fait considérées comme les fibres végétales les plus durables, et le lin lui-même conserve sa beauté et son intégrité pendant des décennies. Tout bien considéré, un petit luxe comme le lin vaut bien l’investissement.

Rédacteur Albert Thyme

Source : The Fascinating Process Behind the Production of Natural Fibers – Part IV: Linen

Cliquez ici pour lire l’article N°1

Soutenez notre média par un don ! Dès 1€ via Paypal ou carte bancaire.